加工技術

切削加工技術

- ・NC旋盤・MC・複合機を駆使し、様々な仕様書・図面の要求事項に応えます。

- ・鋼やステンレスだけでなく、鋳鉄製品も取り扱います。

- ・寸法精度は勿論、安心の品質を維持確保しています。

- ・試作品や小ロットの量産品、もちろん大量生産品まで対応いたしますので、数量でお困りの方は一度お気軽にご相談ください。

- ・カラム事業部ではお客様の要望を受けて様々な製作を行っております。

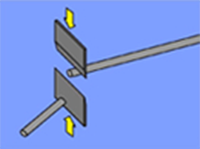

熱間鍛造技術

- ・熱間圧造方式により安定した金属フローが生成され、切削や鋳造では得られない素材の特性を最大限に引き出すことができます。

- ・熱間鍛造後に熱処理を行うので、品質が安定しています。

- ・冷間鍛造では対応できない特殊な形状や太径のボルトにも対応できます。

- ・小物~大物まで幅広いサイズに対応しております。

- ・多種の検査機器を有しており、万全の検査体制で管理された製品をお届け致します。

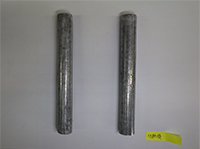

熱間ボルト製造の流れ

-

1材料切断

STEP1棒材を切断します。

-

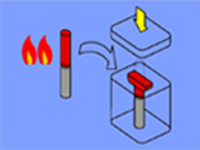

2熱間鍛造

STEP21100℃に加熱してフリクションプレスにより金型成型を行います。

- 熱間鍛造 イメージ

-

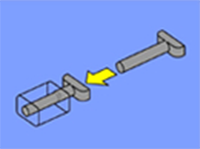

3絞り

STEP3金型を用いてネジ部をネジ下径に成形します。

-

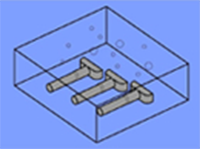

4熱処理

STEP4焼入れ・焼戻し、固溶化熱処理などを行います。

-

5酸洗浄

STEP5熱処理により付着したスケールを除去します。

-

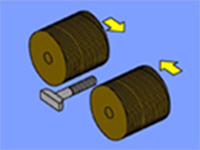

6ネジ転造

STEP6ネジ転造ローラーでネジ部を作ります。

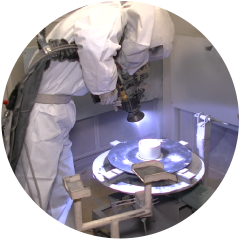

溶射技術

大サイズから手のひらサイズまで、 巴製作所にお任せください!!

tomoeのコーティング技術

溶射被膜がもたらす効果

- (1)耐摩耗性を与える

- (2)防錆・防食性を与える

- (3)耐熱性を与える

対応可能な溶射の種類

| 溶射材質 | 亜鉛、亜鉛・アルミニウム合金、アルミニウム・マグネシウム合金、ステンレス等々多彩な材質に対応 |

|---|---|

| 基材材質 | 金属、セラミックス、樹脂など、その他のものでも施工可能 |

| 基材サイズ | (W)500mm×(H)500mm×(D)500mm ※ブラスト処理、封孔、上塗り処理を含む場合。 ※上記より大きなサイズの場合もお気軽にご相談ください。 |

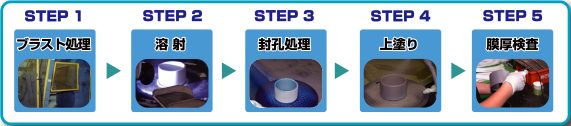

溶射の流れ

溶射の工程は大きく5つに分けられます。まず、素材にブラスト処理を行い、表面の洗浄化・粗面化を行います。 次に、溶射材料を射出・衝突させる溶射を行い、さらに溶射被膜の気孔を塞ぐ封孔処理をしたのち、外観や品質の向上を行う塗装を行い完成となります。その後、外観検査・膜厚検査も行っております。